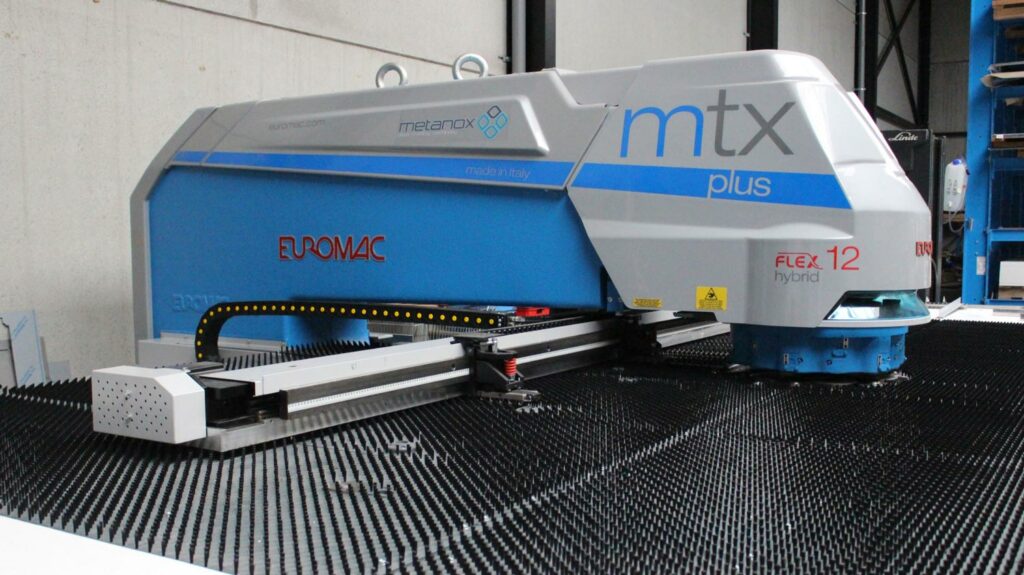

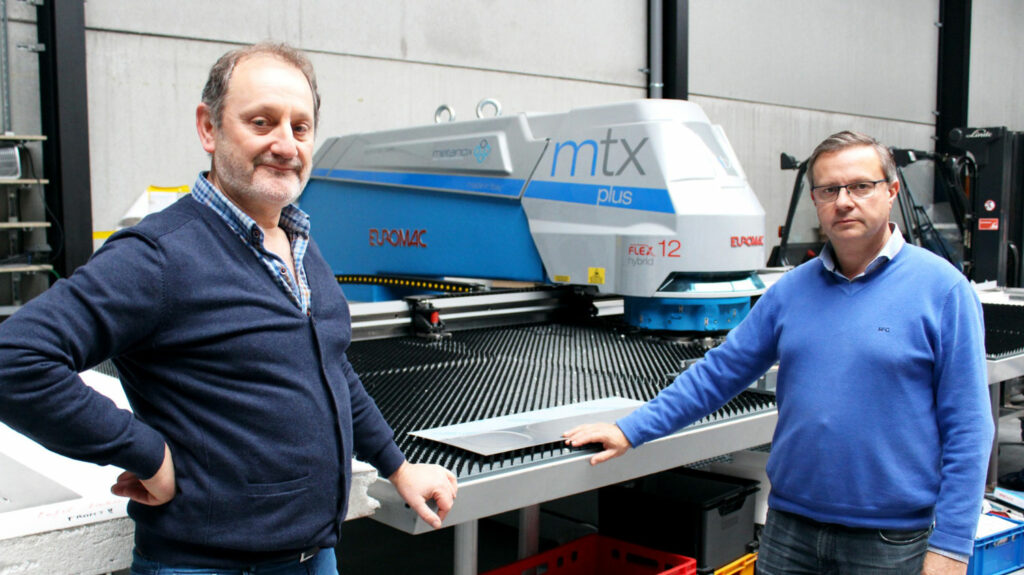

DEPREITERE (KOEKELARE) INVESTEERT IN NIEUWE PONSMACHINE EUROMAC MTX PLUS FLEX 12 MET UITLADING 1500 MM

Een self-made man. Een autodidactische techneut, zo u wilt. Voorzien van een niet-aflatende drang om op zoek te gaan naar oplossingen wanneer zich een bepaalde uitdaging stelt. Dat is Lieven Depreitere, zaakvoerder van de gelijknamige firma uit Koekelare, ten voeten uit. Niet enkel bij de eigen HVAC-werkzaamheden, maar ook bij investeringen gaat hij steevast op zoek naar de weg van de minste weerstand. Lees: partnerships waarbij eerstelijnscontact bijdraagt aan het snel en daadkrachtig van de baan ruimen van hindernissen. Bij de zoektocht naar een nieuwe ponsmachine trof hij die invulling met een nieuwe krachtige Euromac MTX FLEX 12 aan in de tandem Metanox-Vandenbussche. Ofwel: de Gullegemse verdeler van het Italiaanse Euromac, en de softwareprovider die ervoor zorgt dat CAM-programma’s naadloos worden afgewerkt in het beoogde eindproduct.

ACTIVITEITEN

De grondslag van de firma Depreitere gaat terug tot de zestiger jaren, toen de vader van de huidige zaakvoerder voor heel wat lokale landbouwers, maar ook voor een resem particuliere klanten elektriciteit, gasverwarming of ventilatie voorzag. “Het kruidenierswinkeltje van m’n moeder onderging een metamorfose, tot winkel waar men terecht kon voor onder meer kachels, wasmachines en diepvriezers”, blikt Lieven Depreitere, de huidige zaakvoerder van het familiebedrijf terug. “Dat laatste toestel en diens populariteit, was eigenlijk dé reden waarom m’n vader zich besloot te verdiepen in koeltechniek, wat hem klaarblijkelijk een reputatie opleverde. Want toen ik in de jaren ‘90 de fakkel van hem overnam, was overduidelijk dat de specialiteit vooral in deze materie was komen te liggen. Desondanks zijn de activiteiten waarop Depreitere zich op vandaag toelegt, nog steeds gestoeld op drie steunpunten.”

1. PARTICULIERE KLANTEN

Een eerste luik, een erfenis uit het verleden van de firma, is weggelegd voor klussen bij particulieren, vroeger hoofdzakelijk gericht op elektriciteit, verwarming en sanitair.

“Al dient het gezegd: dit stuk van de taart werd steeds kleiner, ten bate van de andere pijlers en afzetmarkten. Want ook het luik omtrent airco en warmtepompen voor retail, toonzalen en kantoren vormt een groeiende tak, onder impuls van zoon Dries Depreitere.

2. INDUSTRIE

Omgekeerd evenredig aan ‘traditionele’ werkzaamheden bij particulieren, nemen klussen in opdracht van bedrijven wel toe, zo vertelt de zaakvoerder: “We werken erg vaak als onderaannemer, onder meer voor Daikin Europe, fabrikant van HVAC-systemen. Hierbij plaatsen we in opdracht van hen in industriële omgevingen perslucht-, stikstof- of zuurstofsystemen, of installeren we airco-units, om bv. runningtestcabines te klimatiseren. Al dient het gezegd dat het vorige zomer relatief kalm bleef. Wellicht besloten heel wat bedrijven de vinger op de knip te houden door de pandemie, en eventuele investeringen uit te stellen. Desondanks zijn we gegeerd door Daikin Europe, omdat we een kleine, en extreem flexibele firma zijn. Als men me om 16 u. vraagt om een persluchtleiding boven een machine te krijgen, en het is extreem dringend, dan zal die voorziening er daags nadien om 5 uur ‘s morgens ook daadwerkelijk liggen. En die aanpak levert ons dus wel heel wat opdrachten op.”

3. HORECA EN GROOTKEUKEN

Wat ooit begon als servicedienst koeltechniek voor cafés, restaurants, slagers en bakkers, is uitgegroeid tot de derde, maar intussen belangrijkste divisie: het ontwerp, de productie en de plaatsing van dampkappen, inox meubilair, wandbekleding en koel- en vriescellen, en de verkoop van professionele keukentoestellen en afwaslijnen, gericht op horeca- en grootkeukens. De klanten hierin zijn voornamelijk restaurants, feestzalen, rust- en verzorgingstehuizen en school- en bedrijfskeukens. Een goed technisch ontwerp afgestemd op de wensen van de klant, net als een zeer nauwkeurige afwerking, zijn hierbij essentieel.

UITBESTEDEN OF ZELF DOEN?

Verkies je om bepaalde specifieke klussen uit te besteden, of investeer je tijd en geld om dit zelf te doen? Het is een kwestie waar iedere ondernemer vroeg of laat, en vaak herhaaldelijk, mee te maken krijgt, zo ook Depreitere.

“Zo kan een hele goede lasser perfect een spoelbak tot stand brengen, enkel en alleen door te lassen en te slijpen”, vertelt Depreitere. “Echter, zo’n profiel fulltime en gemotiveerd in dienst hebben, is voor een firma als de onze weinig realistisch, en dus moeten we klussen als deze gaan uitbesteden.”

Ook voor ander plaatwerk opteerde men vaak voor uitbesteden, al nam de onvrede over deze aanpak gaandeweg toe.

“Snelle levertijden zaten er zelden in, en in sommige gevallen bleek men er simpelweg niet in te slagen de ontwerptekenen correct te interpreteren.” Een teken aan de wand, volgens Depreitere, dat er toch heel wat kleinere metaalverwerkende bedrijven de rol moeten lossen. “Velen kunnen simpelweg niet meer mee, maar dat hoeft nog niet te betekenen dat ik hier vrede mee moet nemen.” En dus besloot de zaakvoerder de handdoek op te nemen en te investeren om bewerkingen zoals ponsen voortaan zelf te kunnen doen.

DE GOK OP TWEEDEHANDS

Eens de keuze was gemaakt om het ponsen niet langer uit te besteden naar prijzige onderaannemers, besloot Depreitere in eerste instantie een tweedehandsponsmachine aan te kopen.

Lieven Depreitere: “Eens de keuze was gemaakt om het ponsen niet langer uit te besteden, besloten we in eerste instantie een tweedehandsponsmachine aan te kopen.”

“’Een nieuwe machine kost immers zó veel geld’, zo werd ons verteld door de verkoper van een tweedehandsmachine. Een verkeerd advies”, moet de zaakvoerder achteraf grif toegeven. “Hoewel we overtuigd raakten bij het verkoopspraatje, bleek de machine mechanisch tot op de draad versleten, zoals dat dan heet, en werd ons vertrouwen geschaad. Zo resulteerde speling van hetzij de ram, hetzij de matrijs in de houder in een excessieve overmaat. In het geval van dunnere platen van 1, 1.25 of 1.5 mm – de gangbare plaatdiktes voor onze afzetmarkt – viel die hoge speling t.o.v. de gangbare kleine clearance of overmaat (0.3mm) absoluut op geen enkele manier te verantwoorden. Om nog maar te zwijgen van het ponsen van zeer dunne platen 0.8mm linnenmotief voor toepassingen als wandbekleding. Maar precies om de vooropgestelde toleranties te vrijwaren, begon het ons te dagen dat de enige juiste keuze niet in een tweedehandse, maar in een nieuwe machine zou liggen.”

DE UITEINDELIJKE VOLTREFFER

Hiervoor ging Depreitere te rade bij Metanox uit Gullegem – al een kwarteeuw verdeler van het Italiaanse Euromac – van wie de firma uit Koekelare in 2017 ook al een NC-gestuurde Durma plaatschaar kocht. De keuze voor de ponsmachine zou uiteindelijk gaan naar een van de grootste types uit het Euromac-aanbod.

OMVANG

“De ponsmachine in kwestie werd een Euromac MTX FLEX 12 met een uitlading van 1500 mm, en een X-as van 2500 mm”, vertelt Christian Vanlerberghe van Metanox, hierin bijgestaan door Depreitere zelf: “Ik wilde absoluut een uitlading van anderhalve meter, nodig voor de productie van spoeltafels of in- en uitlooptafels van industriële vaatwasmachines voor bv. beenhouwers, en vaak voorzien van opstaande randen van 100 tot 300 mm. Door die grote uitlading en het grote bereik (X-waarde) wordt het immers mogelijk om stukken te produceren, zonder de platen telkens opnieuw te moeten gaan herklemmen of repositioneren, wat eventueel consequenties zou kunnen hebben op de nauwkeurigheid. Deze Euromac-ponsmachine laat dus toe om stukken van 1,5 op 2,5 meter te ponsen, zonder hernemen. Al moet het soms ook wel, voor werkbladen tot 4 meter. Zoniet moeten we proberen om een naadloze en haast onzichtbare las te voorzien, wat in dergelijke minieme plaatdiktes geen sinecure is.”

“Door de grote uitlading van 1500 mm, en het grote bereik van 2500 mm op de X-as wordt het mogelijk om stukken te produceren, zonder de platen telkens opnieuw te moeten gaan herklemmen of repositioneren.”

HYDRAULISCH MET ÉÉN AANGEDREVEN AS

Het gaat voor alle duidelijkheid om een zuiver hydraulische machine, die met één (MTX), hetzij twee (STX) aangedreven assen beschikbaar is. Depreitere koos voor een configuratie met slechts één aangedreven as, MTX dus.

“Naar mijn mening is de snelheid van de assen of de machine ondergeschikt aan zaken zoals snelheid van laden en ontladen”, meent Depreitere. “Hoe lang duurt het om een plaat op de machine te leggen? Vijf seconden bewerkingssnelheid vallen in het niet tegenover die tien minuten die opgaan aan het aanvoeren van plaatmateriaal met de heftruck. Dat zijn de parameters waarin een bedrijf als het onze tijd kan winnen. Een ander verhaal echter voor wie grotere series produceert: dan maakt de bewerkingssnelheid, naast de efficiëntie van handling, uiteraard wél het verschil.”

ANDERE KARAKTERISTIEKEN

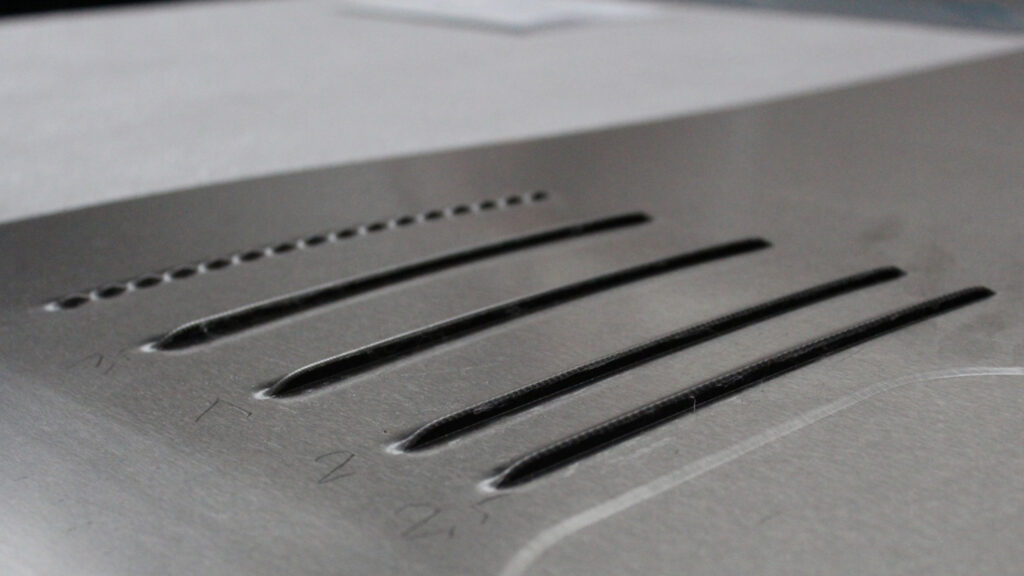

- ‘Flex’ in de naamgeving staat voor servohydrauliek (hybride), een functionaliteit waarbij je de kop – los van de ponsbeweging zelf – ook nog afzonderlijk op en neer kan laten bewegen via de sturing, wat vooral een meerwaarde is voor het maken van vervormingen.

- Het cijfer, in dit geval 12, duidt het aantal gereedschapsstations in de turret. De machine bij Depreitere is uitgerust met een turret die ruimte biedt aan 6 gewone gereedschappen en 6 multitools, waarvan er 3 indexeerbaar zijn. Voor 2 van die multitools – waarvan er eentje indexeerbaar is, en de andere niet – heeft Depreitere gekozen om deze elk met 10 extra gereedschappen te configureren. De overige 4 multitoolstations worden gebruikt voor nibbelen of vormbewerkingen, bv. aan de hand van een Wilsonwiel. Het voordeel van die gereedschapsconfiguratie vindt de zaakvoerder het feit dat je met de kleinere, vaste stempels tot dieper in hoeken kan geraken, om zo met de laatste slag de overblijvende joints los te krijgen. “Bovendien is de kans zo groter dat het laatst geponste stukje in de schrootklepopening kan vallen.”

- Die grote schrootklep is een andere karakteristiek van de machine, waarlangs men dus stukken kan laten uitvallen, een functionaliteit die weliswaar het beste tot z’n recht komt bij grotere series. “Die hebben we weliswaar niet, waardoor softwarematige nesting minder essentieel is. We hebben immers plaats genoeg op een plaat om onze stukken te realiseren. Wel probeer ik het plaatmateriaal, zoals dure inox of aluminium, optimaal te benutten door middel van ‘vulstukjes’”, vertelt Depreitere. “Strips, bevestigingsmateriaal, rekkensystemen tot zelfs flessenopeners … Stukken die we kunnen gebruiken, of die we als vorm van marketing kunnen inzetten. En dat ‘handmatig nesten’, dat is iets wat ik toch erg graag doe!”

VAN UITBESTEDEN NAAR ZELF DOEN

Depreitere slaagde er razendsnel in de machine optimaal in te zetten.

“Achteraf beschouwd zijn we heel snel overgestapt van uitbesteden naar zelf ponsen”, vertelt de zaakvoerder hierover. Maar hoewel hij bescheiden kiest voor de meervoudsvorm, is het Lieven Depreitere zelf die zich de werking van de machine het beste eigen maakte.

Christian Vanlerberghe: “Als je me de vraag stelt wie van onze klanten z’n machine het beste kent, zal ik wellicht ‘Lieven’ antwoorden”

“Als je me de vraag stelt wie van onze klanten z’n machine het beste kent, zal ik wellicht ‘Lieven’ antwoorden”, vertelt Vanlerberghe hierover. “Zelfs het vervangen van de tools doe ik liever zelf”, geeft de zaakvoerder aan. “Want bij een ponsmachine geldt: het moet ongelooflijk nauwkeurig gebeuren. Zo’n machine slaat met 22 ton, waardoor de kost door een verkeerd geplaatste tool al snel hoog kan oplopen. Om gebeurlijke schade aan gereedschappen te vermijden, heb ik op basis van diverse naslagwerken van onder meer Mate en Wilson zelf een visueel overzicht samengesteld welke gereedschappen te gebruiken vallen voor een bepaalde plaatdikte. Afhankelijk van het materiaaltype (inox of alu) en de plaatdikte (met 0.80, 1, 1.25, 1.5 mm als dunste; en 2, 2.50 en 3 mm als dikste platen) heb ik de vereiste overmaat gedefinieerd op 0.3, hetzij 0.7 mm. Zo is in een oogopslag te zien welke tool te gebruiken voor een bepaald materiaal en een bepaalde plaatdikte.”

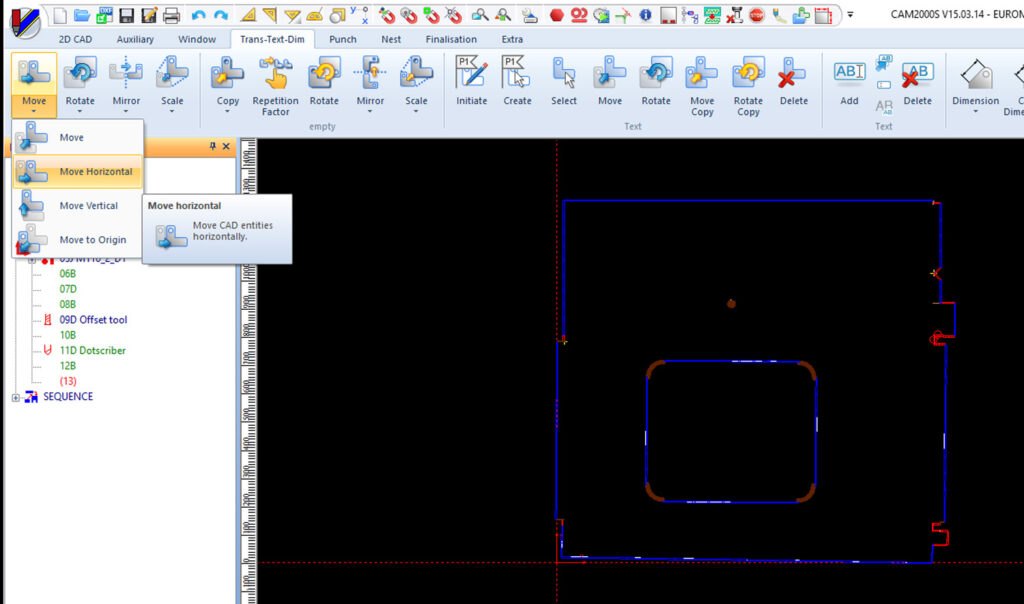

SOFTWARE

DE STERKTE VAN DE TANDEM

Tegenwoordig mag men zonder blozen aannemen dat zelfs de beste machine z’n waarde gekelderd ziet zonder de juiste software. Dat is de reden waarom veel machinefabrikanten kiezen voor software afkomstig van gespecialiseerde softwareontwikkelaars, eerder dan zelf programma’s te gaan ontwikkelen. Zo maakt Durma – het merk van onder meer fiberlasersnijmachines dat Metanox vertegenwoordigt – bijvoorbeeld gebruik van software van Lantek. Het toont aan dat de focus bij veel machinebouwers opnieuw komt te liggen bij de essentie: het bouwen van uitstekende machines. “Om die reden heeft Metanox er een aantal jaar terug voor geopteerd om te werken met software van de firma Vandenbussche uit Kortrijk”, vertelt Vanlerberghe.

RECHTSTREEKSE LIJN

Ook Depreitere zelf voelt zich naar eigen zeggen ongelooflijk geruggensteund door de tandem Metanox-Vandenbussche.

“De firma van Christian, met hun specialisten zoals all-roundtechnicus zoals Peter Terryn, in combinatie met de software van Vandenbussche, maakt dat we ons enorm gesteund voelen in onze ambitie. Het feit dat de voertaal bij beide bedrijven Nederlands is – en we dus niet genoodzaakt zijn om Engels, Spaans of Italiaans te spreken wanneer we bijstand behoeven – maakt dat we enorm snel geholpen kunnen worden, en dat de software kan worden afgestemd op onze noden. Om die reden – althans, dat gevoel heb ik – staat de software meer op punt: we hebben immers een rechtstreekse lijn met de ontwikkelaar, een lijn die altijd open staat, zo lijkt het wel. Zit ik met een probleem, dan krijg ik binnen het kwartier iemand aan de lijn, ongeacht of het nu een weekdag om 18 u is of zelfs een zaterdag. Ik geef m’n opmerkingen enthousiast door (lacht), wat ook andere gebruikers van Vandenbussche-software ten goede zal komen.”

FLEXIBILITEIT

“Daarenboven heeft een firma als Depreitere het voordeel”, zo weet Vanlerberghe, “dat, als er in de toekomst een ander merk van machine bijkomt, de softwarematige integratie zo goed als feilloos zal kunnen verlopen, gezien de onafhankelijkheid van deze software ten aanzien van het machinemerk.”

“Klopt”, vertelt Depreitere. “Dan zouden we – wanneer de bezetting van de ponsmachine geen verdere opdrachten toelaat, of er zich misschien een storing voordoet – ervoor kunnen opteren om heel eenvoudig een opdracht over te hevelen naar een andere machine, zonder de nood aan extra programmeerwerk.”

LASER NIET (DIRECT) AAN DE ORDE

De Euromac MTX FLEX 12-machine, die in de zomer van 2019 werd geplaatst, is voorzien van alle mogelijke opties, en dit voor een relatief betaalbare prijs. Alhoewel nu ook al fiberlasersnijmachines beschikbaar zijn aan scherpe prijzen, was dit toch niet de meest interessante keuze, gezien de stukken die Depreitere maakt, met tal van vervormingen en hoogteverschillen.

“Sommige vormaspecten, zoals inrollen (Wilson Wheel) of het voorzien van opgebolde ribben (continuous emboss tool) of ventilatieopeningen met de ‘louver tool’ hoeven we dan wel niet vaak uit te voeren, we moeten het wél kunnen voor wanneer deze bewerkingen zich aandienen.”

En dat is misschien wel een beetje het verhaal voor deze investering: de machine bevindt zich in het hogere segment, en is in relatie tot de werkzaamheden van Depreitere misschien wat overgedimensioneerd. “We weten echter niet wat de toekomst zal brengen, maar zo zijn we er in ieder geval wél klaar voor!”, lacht de oeverloos gedreven zaakvoerder.

Bron: metallerie.pmg.be